钐钴磁铁是如何制造的?

目录

由钐和钴的混合物制成, 钐钴磁铁 是许多高科技领域的支柱。特别是在高温下,这些磁铁以其稳定性和强度而闻名。那么,SmCo 磁铁是如何生产的呢?本页将指导您生产超强磁铁背后的复杂方法。从材料准备到收尾工作,每个阶段对于保证磁铁正常运行都至关重要。本指南将提供您所需的所有知识,无论您对 SmCo 磁铁项目感兴趣还是对生产过程着迷。

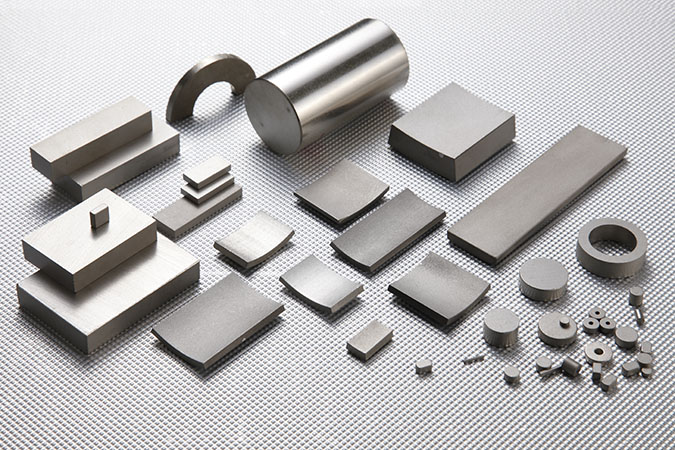

什么是 SmCo 磁铁?

SmCo 磁铁(也称为钐钴磁铁)主要由钐和钴制成,是一种稀土磁铁。这些磁铁的优异磁性(包括高磁能和耐腐蚀性)是众所周知的。在航空航天、军事和高性能电机等特殊用途中,它们能够承受高达 350°C 的高温,因此尤为重要。SmCo 磁铁在许多不同领域都很有用,因为它们与其他磁铁不同,在非常苛刻的条件下仍能保持磁性。

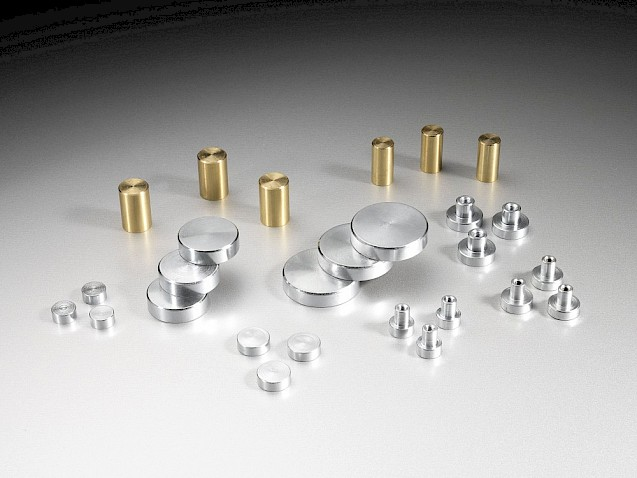

常见的 SmCo 磁铁类型

SmCo 1:5 和 SmCo 2:17 是 SmCo 磁铁的两个主要品种。它们的成分和磁性决定了它们的区别。SmCo 1:5 磁铁由 1 份钐和 5 份钴组成,具有良好的稳定性和高能量。相反,SmCo 2:17 磁铁的磁能积更大,钐的浓度也更高。不同的用途要求两种磁铁具有不同的形状和尺寸。

钐钴 1:5 磁铁

一份钐与五份钴混合制成 SmCo 1:5 磁铁。这些磁铁兼具成本效益、温度稳定性和磁强度。它们在需要耐高温且适度磁强度就足够的用途中特别有用。工业和汽车行业都发现使用 SmCo 1:5 磁铁的电机、传感器和执行器相当普遍。它们通常比 SmCo 2:17 磁铁便宜,非常适合对性能要求较低的用途。

钐钴 2:17 磁铁

SmCo 2:17 磁铁的钐含量约为每 17 份钴含 2 份钐,因此钐的含量更高。因此,它们的磁能积高于 SmCo 1:5 磁铁。SmCo 2:17 磁铁具有卓越的磁强度、耐高温性和使用寿命。高性能电机、磁传感器和航空航天应用经常使用它们,因为这些应用既需要高磁能,又需要在高温下保持稳定性。尽管 SmCo 2:17 磁铁在要求苛刻的应用中更受欢迎,但由于其性能更好,它们通常比 SmCo 1:5 磁铁更昂贵。

钐钴磁铁工艺流程

制造 SmCo 磁铁是一个非常精确的过程,需要经过多个工序,每个工序都有助于确定磁铁的最终质量。由于即使是最微小的工艺变化也会影响 SmCo 磁铁的性能,因此制造过程需要准确性和知识。我们将在本部分中更详细地探讨每个阶段,特别关注如何精心制造这些磁铁以满足行业标准和特定应用标准。

步骤 1:材料准备

制造 SmCo 磁铁首先要谨慎选择和加工原材料。SmCo 磁铁主要由钐 (Sm) 和钴 (Co) 组成。这两种材料的优异磁性决定了它们的选择。稀土元素钐负责高磁场;钴可提高磁铁的稳定性和耐腐蚀性。

通常,原材料还包含微量的铁 (Fe)、铜 (Cu) 和其他微量金属,包括锆 (Zr) 和铪 (Hf)。这些额外的成分有助于磁铁具有更好的整体磁性能、温度稳定性和寿命。实现正确的磁性取决于这些成分的精确组合。为了保证正确的比例,原材料要称重;进行细致的计算以防止任何成分不平衡。

一旦测量准确,这些物品就会混合在一起形成均匀的混合物。这种组合对于保证最终产品在整个磁铁部件上具有恒定的磁性至关重要。确保 SmCo 磁铁在各种用途上有效发挥作用的第一步是确保这种材料混合物的均匀性。

第 2 步:熔化和合金化

熔炼和合金化工序是在材料准备阶段之后进行的。感应炉会加热测量的钐和钴以及任何其他材料。为了防止加热过程中发生氧化,感应炉会通入氩气或其他惰性气体。因此,保持炉内无氧非常重要,因为氧化会降低成分的纯度,影响最终磁体的质量。

这些部件被加热到如此高的温度,钴和钐熔化并结合形成一种均质合金。经过仔细的倒入模具后,这种熔融合金形成固体锭。在进一步处理之前,这些锭是磁铁的原始形式。完美浇注熔融材料可确保锭具有适当的尺寸和成分。

保持合金的稳定性取决于严密调节炉温和浇注速度。任何温度变化或冷却不充分都可能导致磁体的磁性发生变化。这一阶段需要在热量、时间和精心的材料管理之间取得微妙的平衡。

步骤 3:铣削合金

冷却和硬化后的锭块会破碎成小块,然后研磨成细粉。由于研磨是磁铁制造过程中的关键阶段,因此研磨是磁铁制造过程中的关键阶段,为磁铁制造的下一阶段做好准备。研磨机将合金锭送入,然后将其破碎成颗粒大小一致的细粉。

磁铁生产的下一阶段取决于这种粉末,因为它可以让颗粒成型和排列,从而使最终产品的磁场最大化。为了保证磁性颗粒足够小,以便稍后被粉碎或烧结成固体结构,粉末稠度必须满足非常精确的标准。

研磨过程中,材料会受到持续监控,以确保颗粒大小均匀。颗粒大小的变化会导致最终磁强度和一般 SmCo 磁体性能的变化。

步骤 4:压制或烧结

接下来,应将粉末状合金压制或烧结成所需形状。压制是指在模具中用高压将粉末状材料压实,从而形成固体物体。然而,对于 SmCo 磁体而言,烧结(更常用的技术)需要进一步的热处理。

将粉末放入模具中,在烧结过程中加热到极高的温度(高达 1250°C),略低于熔点。这种热量使粒子融合产生固体。然后在磁场下冷却材料,以确保粒子以最大程度地排列,从而最大限度地提高磁体的磁强度。确保最终的磁体具有最大的能量积和完全的矫顽力(抗退磁性)是绝对必要的。

烧结是一种热驱动工艺,需要非常精确的温度控制。温度过低会导致粒子融合不良;温度过高可能会导致合金熔化并失去磁性。此外,在磁场下进行正确的冷却可确保磁体保持其预期的强度和对准度。

步骤5:加工和精加工

烧结后得到的磁铁会变得有些脆弱,需要进行更多的加工。机械加工和抛光步骤使磁铁能够塑造成完美的形状。烧结磁铁通常经过抛光以符合严格的尺寸限制,并经过研磨。这一阶段绝对重要,因为磁铁的最终尺寸和形状会直接影响其应用。

此过程还包括表面抛光和平滑处理,以消除可能影响磁体性能或适合其预期用途的任何缺陷。此步骤中的精度至关重要,因为任何小错误都可能导致日后出现严重的性能问题。

步骤6:涂层和磁化

磁铁加工成所需形状和尺寸后,接下来就是涂层和磁化工艺。为了延长使用寿命并防止腐蚀,磁铁上涂有保护层。根据磁铁的计划应用,常见的涂层有镍 (Ni)、锌 (Zn) 或其他保护化合物。

磁体在涂层之后要经过最后一道磁化工序。磁化过程中使用外部磁场来对齐材料内的磁畴,从而激活其磁性。此阶段可确保磁体能够按预期使用并发挥其全部磁潜能。

磁化是一个重要阶段,因为它决定了磁铁的性能并激活了其磁场。磁铁的整体强度、稳定性和抗退磁性取决于在此操作过程中施加的磁场的类型和强度。

钐钴磁铁的表面处理如何选择?

表面处理可显著延长 SmCo 磁铁的使用寿命。根据应用情况,可使用不同的涂层来保护磁铁免受氧化、磨损和腐蚀。SmCo 磁铁最常用的两种表面处理是镍 (Ni) 和锌 (Zn) 涂层。特别是在海上或高温条件等苛刻的环境中,这些涂层可延长磁铁的使用寿命和性能。选择表面处理时应考虑磁铁的使用环境和所需的防护程度。

SmCo磁铁的优点和缺点

以下是 SmCo 磁铁的优点和缺点

优点

SmCo 磁铁的优越特性——高能量密度、出色的温度稳定性和耐腐蚀性——得到了广泛认可。对于航空航天和汽车行业等高温环境下的使用,SmCo 磁铁是完美的选择,因为它们可以在高达 350°C 的温度下运行。SmCo 磁铁还具有高矫顽力,这意味着它们具有抗退磁性。

缺点

尽管 SmCo 磁铁具有多种优点,但它们比其他类型的磁铁(如 NdFeB)更脆。其脆性增加了其受到冲击或应力相关损坏的可能性。此外,其原材料的生产成本也影响了其成本更高的趋势。尽管它们在苛刻的条件下表现出色,但某些用途可能会发现其较高的价格令人望而却步。

钐钴磁铁的应用领域

钐钴磁铁的应用领域非常广泛,用途也十分广泛。其出色的磁性和高温稳定性是航空航天、军事和电子等行业的关键部件。钐钴磁铁可用于飞机的推进系统和需要在高温下保持长寿命的传感器。此外,钐钴磁铁对于电动汽车的电动机和 MRI 机器等医疗设备也至关重要。此外,磁悬浮系统、风力涡轮机和使用钐钴磁铁的汽车传感器也展示了它们在许多领域的适应性。

结论

强磁性、温度稳定性和耐腐蚀性使 SmCo 磁铁非常有价值。这些磁铁采用精确的方法制造,包括材料制备、烧结、加工和涂层。尽管它们具有某些缺点(脆性和成本等),但它们的特殊优势使它们在重要用途中绝对必不可少。无论您的工作领域是航空航天、电子还是其他领域,了解 SmCo 磁铁的生产方式都可以让您重视它们在当代技术中的作用。SmCo 磁铁是高科技系统中必不可少的一部分,因为它们的适应性与先进的制造技术相结合,保证它们将始终激发许多领域的创造力。