Come vengono realizzati i magneti SmCo?

Sommario

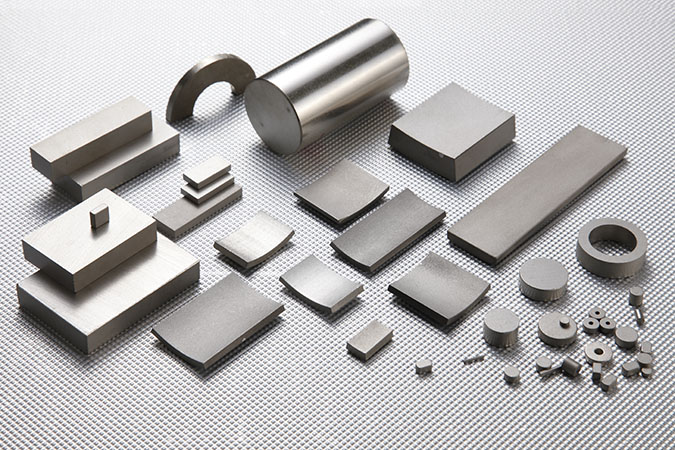

Realizzato da una miscela di samario e cobalto, Magneti SmCo sono un pilastro di molti settori high-tech. In particolare ad alte temperature, questi magneti sono rinomati per la loro stabilità e resistenza. Come vengono prodotti i magneti SmCo? Il complesso metodo alla base della produzione di magneti estremamente resistenti ti guiderà in questa pagina. Dalla preparazione del materiale ai ritocchi finali, ogni fase è fondamentale per garantire che i magneti funzionino come dovrebbero. Questa guida ti fornirà tutte le conoscenze di cui hai bisogno, che tu sia interessato ai magneti SmCo per un progetto o che tu sia affascinato dal processo di produzione.

Cosa sono i magneti SmCo?

Realizzati essenzialmente in samario e cobalto, i magneti SmCo, noti anche come magneti samario-cobalto, sono magneti di terre rare. Le eccellenti qualità magnetiche di questi magneti, tra cui elevata energia magnetica e resistenza alla corrosione, sono ben note. In usi specializzati, tra cui motori aerospaziali, militari e ad alte prestazioni, la loro capacità di resistere ad alte temperature, fino a 350 °C, li rende particolarmente importanti. I magneti SmCo sono utili in molti campi diversi poiché mantengono il loro magnetismo in condizioni molto impegnative, a differenza di quelle di altri magneti.

Tipi comuni di magneti SmCo

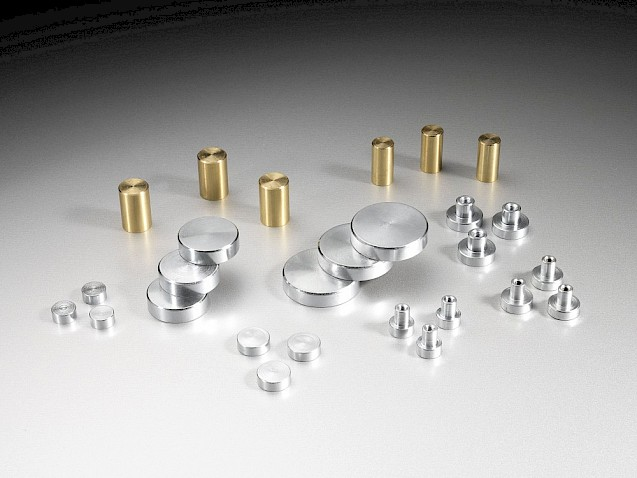

SmCo 1:5 e SmCo 2:17 sono due varietà principali di magneti SmCo. La loro composizione e qualità magnetiche definiscono i due in modo sostanzialmente diverso. Composto da una parte di samario e cinque parti di cobalto, il magnete SmCo 1:5 fornisce una buona stabilità e un'energia elevata. Al contrario, i magneti SmCo 2:17 hanno un prodotto di energia magnetica ancora maggiore e una maggiore concentrazione di samario. Diversi utilizzi richiedono forme e dimensioni diverse di entrambi i tipi.

Magneti SmCo 1:5

Una parte di samario combinata con cinque parti di cobalto crea magneti SmCo 1:5. Questi magneti hanno un buon mix tra convenienza, stabilità della temperatura e forza magnetica. Sono particolarmente utili negli usi in cui è richiesta resistenza alle alte temperature e dove è sufficiente una forza magnetica modesta. Sia il settore industriale che quello automobilistico trovano motori, sensori e attuatori che utilizzano magneti SmCo 1:5 piuttosto comuni. Generalmente meno costosi delle loro controparti SmCo 2:17, sono perfetti per usi con minori requisiti di prestazioni.

SmCo 2:17 Magneti

Circa due parti di samario per ogni diciassette parti di cobalto, i magneti SmCo 2:17 hanno una concentrazione di samario più elevata. Il loro prodotto di energia magnetica è quindi maggiore di quello dei magneti SmCo 1:5. I magneti SmCo 2:17 offrono una forza magnetica superiore, resistenza alla temperatura e longevità. Motori ad alte prestazioni, sensori magnetici e applicazioni aerospaziali in cui sono richieste sia un'elevata energia magnetica che stabilità a temperature elevate trovano frequente utilizzo per loro. Sebbene siano preferiti in applicazioni impegnative, i magneti SmCo 2:17 sono solitamente più costosi dei magneti SmCo 1:5 a causa delle loro migliori prestazioni.

Flusso di processo del magnete SmCo

La produzione di magneti SmCo è una procedura molto precisa con diversi processi che aiutano ciascuno a definire le qualità finali del magnete. Poiché anche la più piccola variazione di processo può influenzare le prestazioni dei magneti SmCo, il percorso di produzione richiede accuratezza e conoscenza. Esploreremo ogni fase in modo più dettagliato in questa parte, con particolare attenzione al modo in cui questi magneti vengono creati con cura per soddisfare gli standard del settore e particolari criteri applicativi.

Fase 1: Preparazione del materiale

La scelta attenta e la lavorazione delle materie prime sono le prime fasi della produzione dei magneti SmCo. I magneti SmCo sono composti principalmente da samario (Sm) e cobalto (Co). Le eccellenti qualità magnetiche di questi due materiali hanno portato alla loro scelta. L'elemento delle terre rare samario è responsabile dell'elevato campo magnetico; il cobalto migliora la stabilità e la resistenza alla corrosione del magnete.

Di solito, i componenti grezzi comprendono anche piccole concentrazioni di ferro (Fe), rame (Cu) e altri metalli in tracce, tra cui zirconio (Zr) e afnio (Hf). Questi componenti extra aiutano i magneti ad avere migliori prestazioni magnetiche generali, stabilità della temperatura e longevità. Il raggiungimento delle corrette qualità magnetiche dipende dalla combinazione esatta di questi componenti. Per garantire i giusti rapporti, gli ingredienti grezzi vengono pesati; vengono eseguiti calcoli meticolosi per prevenire qualsiasi squilibrio di composizione.

Gli elementi vengono miscelati per creare una miscela omogenea una volta che le loro misurazioni sono esattamente accurate. Questa combinazione è fondamentale per garantire che il prodotto risultante abbia caratteristiche magnetiche costanti su tutte le parti del magnete. Una delle prime fasi per assicurarsi che il magnete SmCo funzioni efficacemente su una varietà di usi è l'omogeneità di questa miscela di materiali.

Fase 2: Fusione e lega

La procedura di fusione e lega segue la fase di preparazione del materiale. Un forno a induzione gestisce il samario e il cobalto misurati, nonché qualsiasi altro materiale. Per fermare l'ossidazione durante il processo di riscaldamento, questo forno gestisce argon o un altro gas inerte. Mantenere l'atmosfera del forno priva di ossigeno è quindi molto importante poiché l'ossidazione ridurrebbe la purezza dei componenti, influenzando la qualità del magnete finale.

I componenti vengono riscaldati a temperature così elevate, dove il cobalto e il samario si fondono e si combinano per creare una lega omogenea. Dopo un'attenta colata negli stampi, questa lega fusa forma lingotti solidi. Prima di ulteriori trattamenti, questi lingotti sono la forma grezza del magnete. La colata perfetta del materiale fuso garantisce le dimensioni e la composizione appropriate dei lingotti.

Mantenere la stabilità della lega dipende dalla rigorosa regolazione della temperatura del forno e del ritmo di colata. Qualsiasi variazione di temperatura o raffreddamento inadeguato potrebbe produrre variazioni nelle qualità magnetiche del magnete. Questa fase è quindi un delicato atto di bilanciamento tra calore, tempo e attenta gestione del materiale.

Fase 3: fresatura della lega

I lingotti raffreddati e induriti si rompono in pezzi più piccoli che vengono successivamente macinati in polveri fini. Poiché prepara il materiale per le fasi successive della fabbricazione dei magneti, la fresatura è una fase cruciale nel processo di fabbricazione dei magneti. Le macchine per la rettifica alimentano i lingotti di lega, che si rompono in una polvere fine di dimensioni delle particelle uniformi.

La fase successiva nella produzione di magneti dipende da questa polvere poiché consente alle particelle di essere modellate e allineate in modo che il campo magnetico del prodotto risultante sia massimizzato. Per garantire che le particelle magnetiche siano abbastanza piccole da essere frantumate o sinterizzate in una struttura solida in seguito, la consistenza della polvere deve soddisfare criteri piuttosto precisi.

Il materiale è sotto continua osservazione in questa fase di macinazione per garantire una dimensione uniforme delle particelle. Le variazioni nella dimensione delle particelle possono causare variazioni nella forza magnetica finale e nelle prestazioni generali del magnete SmCo.

Fase 4: Pressatura o sinterizzazione

La lega in polvere dovrebbe poi essere pressata o sinterizzata nella forma richiesta. La pressatura è la formazione di un oggetto solido tramite la compattazione del materiale in polvere sotto grande pressione in uno stampo. Per i magneti SmCo, tuttavia, la sinterizzazione, la tecnica più spesso utilizzata, comporta un ulteriore trattamento termico.

La polvere viene inserita in una matrice e riscaldata molto intensamente, fino a 1250 °C, appena al di sotto del punto di fusione durante la sinterizzazione. La fusione delle particelle provocata da questo calore produce una massa solida. Il materiale viene quindi raffreddato sotto un campo magnetico per garantire che le particelle si allineino in modo da massimizzare la forza magnetica del magnete. Garantire che il magnete finale abbia il massimo prodotto energetico e la piena coercitività, ovvero la resistenza alla smagnetizzazione, dipendente da questa fase è assolutamente vitale.

Un processo guidato dal calore, la sinterizzazione richiede un controllo della temperatura molto preciso. Una temperatura troppo bassa causerà una scarsa fusione delle particelle; una temperatura troppo alta può causare la fusione della lega e la perdita delle sue qualità magnetiche. Inoltre, il corretto raffreddamento sotto un campo magnetico garantisce che il magnete mantenga la sua forza e il suo allineamento previsti.

Fase 5: Lavorazione e finitura

La sinterizzazione lascia dei magneti risultanti piuttosto delicati che richiedono una maggiore lavorazione. Le fasi di lavorazione e lucidatura consentono di modellare il magnete nella sua forma perfetta. Solitamente lucidati per rispettare rigidi limiti dimensionali, i magneti sinterizzati sono stati levigati. Questa fase è assolutamente importante poiché le dimensioni e la forma finali del magnete influenzano direttamente la sua applicazione.

Questo processo comprende anche la lucidatura e la levigatura della superficie per rimuovere eventuali difetti che potrebbero influire sulle prestazioni o sull'adattamento del magnete all'uso previsto. La precisione è fondamentale durante questa fase, poiché qualsiasi piccolo errore potrebbe causare significativi problemi di prestazioni in futuro.

Fase 6: Rivestimento e magnetizzazione

Gli ultimi processi di rivestimento e magnetizzazione seguono una volta che i magneti sono stati lavorati nella forma e nelle dimensioni richieste. Per aumentarne la durata e impedire la corrosione, i magneti hanno una copertura protettiva applicata su di essi. A seconda dell'applicazione pianificata del magnete, i rivestimenti comuni sono nichel (Ni), zinco (Zn) o altri composti protettivi.

I magneti passano attraverso un ultimo processo di magnetizzazione dopo il rivestimento. Un campo magnetico esterno viene utilizzato durante la magnetizzazione per allineare i domini magnetici all'interno del materiale, attivandone quindi le qualità magnetiche. Questa fase garantisce che il magnete possa funzionare nel suo utilizzo previsto e raggiunga il suo pieno potenziale magnetico.

Una fase importante è la magnetizzazione, poiché finalizza le qualità di prestazione del magnete e attiva il suo campo magnetico. L'intera forza, stabilità e resistenza alla smagnetizzazione del magnete dipendono dal tipo e dalla forza del campo magnetico applicato durante questa operazione.

Come scegliere il trattamento superficiale del magnete SmCo?

La durata dei magneti SmCo è notevolmente migliorata dal trattamento superficiale. Vengono utilizzati diversi rivestimenti per proteggere i magneti da ossidazione, usura e corrosione in base all'applicazione. I due trattamenti superficiali più frequentemente utilizzati per i magneti SmCo sono i rivestimenti in nichel (Ni) e zinco (Zn). In particolare in ambienti difficili come condizioni marittime o ad alta temperatura, questi rivestimenti prolungano la durata e le prestazioni del magnete. Il trattamento superficiale deve essere selezionato tenendo conto dell'ambiente in cui verrà utilizzato il magnete e del grado di protezione richiesto.

Vantaggi e svantaggi dei magneti SmCo

Ecco i vantaggi e gli svantaggi dei magneti SmCo

Vantaggi

Le caratteristiche superiori dei magneti SmCo, ovvero elevata densità energetica, grande stabilità della temperatura e resistenza alla corrosione, sono ampiamente riconosciute. Per impieghi in situazioni ad alta temperatura, come nei settori aerospaziale e automobilistico, sono perfetti poiché possono funzionare a temperature fino a 350°C. I magneti SmCo hanno anche un'elevata coercività, il che significa che sono resistenti alla smagnetizzazione.

Svantaggi

Sebbene i magneti SmCo presentino diversi vantaggi, sono più fragili di altri tipi di magneti, come NdFeB. La loro fragilità aumenta la loro suscettibilità all'impatto o alla rottura correlata allo stress. Inoltre, il costo di produzione delle materie prime influenza la loro tendenza a essere più costosi. Sebbene eccellano in condizioni difficili, alcuni utilizzi potrebbero trovare il loro prezzo più elevato proibitivo.

Campi di applicazione dei magneti SmCo

I magneti SmCo trovano applicazione in un'ampia gamma di settori e utilizzi. I componenti chiave in settori quali aerospaziale, militare ed elettronica sono le loro grandi qualità magnetiche e la stabilità alle alte temperature. I magneti SmCo trovano impiego nei sistemi di propulsione e nei sensori che necessitano di longevità ad alte temperature negli aeromobili. Sono inoltre essenziali nei motori elettrici per auto elettriche e apparecchiature mediche come le macchine MRI. Inoltre, a dimostrare la loro adattabilità in molti settori sono i sistemi di levitazione magnetica, le turbine eoliche e i sensori per autoveicoli che utilizzano magneti SmCo.

Conclusione

Le forti qualità magnetiche, la stabilità della temperatura e la resistenza alla corrosione definiscono i magneti SmCo come piuttosto preziosi. Realizzati utilizzando metodi esatti tra cui preparazione del materiale, sinterizzazione, lavorazione e rivestimento. Sebbene presentino alcuni svantaggi, tra cui fragilità e costo, tra le altre cose, i loro vantaggi speciali li rendono assolutamente vitali in usi importanti. Che il tuo settore di impiego sia aerospaziale, elettronico o altro, sapere come vengono prodotti i magneti SmCo ti consente di valutare il loro ruolo nella tecnologia contemporanea. I magneti SmCo sono una parte necessaria nei sistemi ad alta tecnologia poiché la loro adattabilità abbinata a sofisticate tecniche di produzione garantisce che ispireranno sempre la creatività in molti settori.