كيف يتم تصنيع مغناطيسات SmCo؟

جدول المحتويات

مصنوع من مزيج من الساماريوم والكوبالت، مغناطيسات سمكو تُعدّ مغناطيسات SmCo ركيزةً أساسيةً للعديد من قطاعات التكنولوجيا المتقدمة. وتشتهر هذه المغناطيسات، خاصةً في درجات الحرارة العالية، بثباتها ومتانتها. كيف تُصنع مغناطيسات SmCo إذًا؟ ستُرشدك هذه الصفحة إلى الطريقة المُعقدة لإنتاج مغناطيسات فائقة القوة. من تحضير المواد إلى اللمسات النهائية، تُعدّ كل مرحلة أساسية لضمان عمل المغناطيسات كما ينبغي. سيُوفر لك هذا الدليل كل ما تحتاجه من معلومات، سواءً كنت مهتمًا بمغناطيسات SmCo لمشروعك أو مهتمًا بعملية الإنتاج.

ما هي مغناطيسات SmCo؟

تُصنع مغناطيسات SmCo - المعروفة أيضًا باسم مغناطيسات الساماريوم والكوبالت - أساسًا من الساماريوم والكوبالت، وهي مغناطيسات أرضية نادرة. تُعرف هذه المغناطيسات بخصائصها المغناطيسية الممتازة، بما في ذلك الطاقة المغناطيسية العالية ومقاومة التآكل. في الاستخدامات المتخصصة، بما في ذلك الطيران والفضاء، والعسكرية، والمحركات عالية الأداء، فإن قدرتها على تحمل درجات حرارة عالية - تصل إلى 350 درجة مئوية - تجعلها ذات أهمية خاصة. تُستخدم مغناطيسات SmCo في العديد من المجالات المختلفة، حيث تحتفظ بمغناطيسيتها في ظل ظروف قاسية للغاية، على عكس المغناطيسات الأخرى.

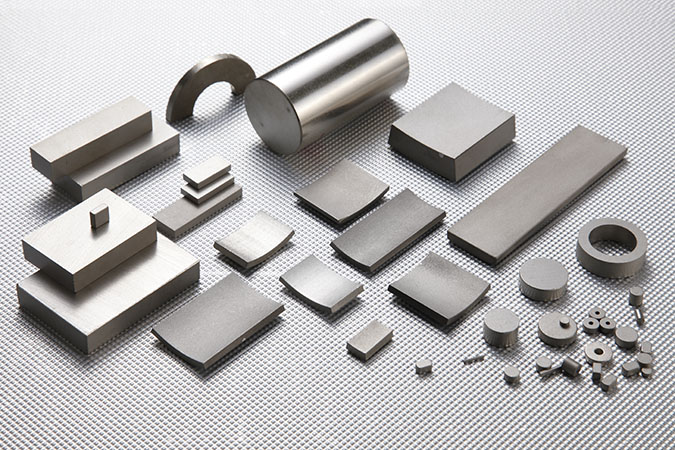

أنواع شائعة من مغناطيسات SmCo

SmCo 1:5 وSmCo 2:17 نوعان رئيسيان من مغناطيسات SmCo. يختلف تركيبهما وخواصهما المغناطيسية اختلافًا كبيرًا. يتكون مغناطيس SmCo 1:5 من جزء واحد من الساماريوم وخمسة أجزاء من الكوبالت، مما يوفر ثباتًا جيدًا وطاقة عالية. في المقابل، تتميز مغناطيسات SmCo 2:17 بطاقة مغناطيسية أكبر وتركيز أعلى من الساماريوم. تتطلب الاستخدامات المتنوعة أشكالًا وأحجامًا متنوعة من كلا النوعين.

مغناطيسات SmCo 1:5

يُصنع مغناطيس SmCo 1:5 من جزء واحد من الساماريوم مع خمسة أجزاء من الكوبالت. تتميز هذه المغناطيسات بمزيج رائع بين الفعالية من حيث التكلفة، وثبات درجة الحرارة، والقوة المغناطيسية. وهي مفيدة بشكل خاص في الاستخدامات التي تتطلب مقاومة درجات الحرارة العالية، حيث تكون القوة المغناطيسية المتواضعة كافية. يشيع استخدام مغناطيس SmCo 1:5 في المحركات والمستشعرات والمشغلات في كل من القطاعين الصناعي والسيارات. وهي عمومًا أقل تكلفة من نظيراتها SmCo 2:17، وهي مثالية للاستخدامات ذات متطلبات الأداء المنخفضة.

مغناطيسات SmCo 2:17

تحتوي مغناطيسات SmCo 2:17 على تركيز أعلى من الساماريوم، حيث تحتوي على حوالي جزأين من الساماريوم لكل سبعة عشر جزءًا من الكوبالت. وبالتالي، فإن ناتج طاقتها المغناطيسية أعلى من ناتج مغناطيسات SmCo 1:5. تتميز مغناطيسات SmCo 2:17 بقوة مغناطيسية فائقة، ومقاومة عالية للحرارة، وعمر افتراضي طويل. تُستخدم هذه المغناطيسات بكثرة في المحركات عالية الأداء، وأجهزة الاستشعار المغناطيسية، وتطبيقات الفضاء التي تتطلب طاقة مغناطيسية عالية واستقرارًا عند درجات حرارة مرتفعة. على الرغم من أنها تُفضل في التطبيقات الصعبة، إلا أن مغناطيسات SmCo 2:17 عادةً ما تكون أكثر تكلفة من مغناطيسات SmCo 1:5 نظرًا لأدائها الأفضل.

تدفق عملية SmCo Magnet

صناعة مغناطيسات SmCo عملية دقيقة للغاية، تتضمن عدة عمليات، كل منها يُحدد خصائص المغناطيس النهائية. ولأن أدنى اختلاف في العملية قد يؤثر على أداء مغناطيسات SmCo، فإن مسار التصنيع يتطلب دقةً ومعرفةً. سنتناول كل مرحلة بمزيد من التفصيل في هذا الجزء، مع التركيز بشكل خاص على كيفية تصنيع هذه المغناطيسات بدقة متناهية لتلبية معايير الصناعة ومعايير التطبيقات الخاصة.

الخطوة 1: إعداد المواد

يُعطى اختيار المواد الخام ومعالجتها بعناية الأولوية في صناعة مغناطيسات SmCo. يتكون معظم مغناطيسات SmCo من الساماريوم (Sm) والكوبالت (Co). وقد أدت الخصائص المغناطيسية الممتازة لهاتين المادتين إلى اختيارهما. عنصر الساماريوم الأرضي النادر مسؤول عن المجال المغناطيسي العالي، بينما يُحسّن الكوبالت استقرار المغناطيس ومقاومته للتآكل.

عادةً ما تحتوي المكونات الخام أيضًا على تركيزات ضئيلة من الحديد (Fe) والنحاس (Cu) ومعادن أثرية أخرى، بما في ذلك الزركونيوم (Zr) والهافنيوم (Hf). تُحسّن هذه المكونات الإضافية أداء المغناطيسات المغناطيسي العام، واستقرار درجة حرارتها، وعمرها الافتراضي. يعتمد تحقيق الخواص المغناطيسية الصحيحة على الجمع الدقيق لهذه المكونات. لضمان النسب الصحيحة، تُوزن المكونات الخام؛ وتُجرى حسابات دقيقة لمنع أي خلل في التركيب.

تُمزج المواد للحصول على خليط متجانس بعد قياسها بدقة. يُعد هذا المزيج أساسيًا لضمان ثبات خصائص المغناطيسية في المنتج الناتج على جميع أجزاء المغناطيس. ومن أولى خطوات ضمان فعالية مغناطيس SmCo في مختلف الاستخدامات تجانس هذا الخليط من المواد.

الخطوة 2: الصهر والسبائك

تتم عملية الصهر والسبائك بعد مرحلة تحضير المادة. يُشغّل فرن الحثّ كميات مُقاسة من الساماريوم والكوبالت، بالإضافة إلى أي مواد أخرى. ولإيقاف الأكسدة أثناء عملية التسخين، يُشغّل هذا الفرن غاز الأرجون أو أي غاز خامل آخر. لذلك، يُعدّ الحفاظ على جوّ الفرن خاليًا من الأكسجين أمرًا بالغ الأهمية، لأن الأكسدة تُقلّل من نقاء المكونات، مما يؤثر على جودة المغناطيس النهائي.

تُسخّن المكونات إلى درجات حرارة عالية، حيث يذوب الكوبالت والساماريوم ويتحدان لتكوين سبيكة متجانسة. بعد صبّها بعناية في قوالب، تُشكّل هذه السبائك المنصهرة سبائك صلبة. قبل المزيد من المعالجة، تُصبح هذه السبائك الشكل الخام للمغناطيس. يضمن الصب المثالي للمادة المنصهرة الحجم والتركيب المناسبين للسبائك.

يعتمد الحفاظ على استقرار السبيكة على التحكم الدقيق في درجة حرارة الفرن وسرعة الصب. أي تقلبات في درجة الحرارة أو تبريد غير كافٍ قد تُسبب تغيرات في الخواص المغناطيسية للمغناطيس. تُمثل هذه المرحلة إذًا توازنًا دقيقًا بين الحرارة والوقت والإدارة الدقيقة للمواد.

الخطوة 3: طحن السبائك

تتفتت السبائك المبردة والمصلبة إلى قطع أصغر تُطحن لاحقًا إلى مساحيق ناعمة. ولأنها تُهيئ المادة للمراحل التالية من تصنيع المغناطيس، فإن الطحن مرحلة حاسمة في عملية صنع المغناطيس. تُغذي آلات الطحن سبائك السبائك، التي تتفتت إلى مسحوق ناعم متجانس الحجم.

تعتمد المرحلة التالية في إنتاج المغناطيس على هذا المسحوق، إذ يسمح بتشكيل الجسيمات وترتيبها بما يحقق أقصى قدر من المجال المغناطيسي للمنتج الناتج. ولضمان صغر حجم الجسيمات المغناطيسية بما يكفي لسحقها أو تلبيدها في بنية صلبة لاحقًا، يجب أن يفي قوام المسحوق بمعايير دقيقة للغاية.

تخضع المادة لمراقبة مستمرة في خطوة الطحن هذه لضمان تناسق حجم الجسيمات. قد تؤدي الاختلافات في حجم الجسيمات إلى اختلافات في القوة المغناطيسية القصوى والأداء العام لمغناطيس SmCo.

الخطوة 4: الضغط أو التلبيد

يجب بعد ذلك ضغط السبائك المسحوقة أو تلبيدها للحصول على الشكل المطلوب. الضغط هو تشكيل جسم صلب عن طريق ضغط المادة المسحوقة تحت ضغط كبير في قالب. أما بالنسبة لمغناطيسات SmCo، فإن التلبيد - وهو الأسلوب الأكثر استخدامًا - يتطلب معالجة حرارية إضافية.

يُدخل المسحوق في قالب ويُسخّن على درجة حرارة عالية جدًا - تصل إلى ١٢٥٠ درجة مئوية - أسفل نقطة الانصهار مباشرةً أثناء التلبيد. يُنتج اندماج الجسيمات الناتج عن هذه الحرارة كتلة صلبة. ثم تُبرّد المادة تحت مجال مغناطيسي لضمان محاذاة الجسيمات بطريقة تُعزز القوة المغناطيسية للمغناطيس إلى أقصى حد. يُعدّ ضمان حصول المغناطيس النهائي على أقصى طاقة ناتجة وقوة إجبارية كاملة - مقاومة لإزالة المغناطيسية - أمرًا بالغ الأهمية في هذه المرحلة.

التلبيد عملية تعتمد على الحرارة، وتتطلب تحكمًا دقيقًا للغاية في درجة الحرارة. فالانخفاض الشديد في درجة الحرارة يُضعف اندماج الجسيمات؛ بينما قد يؤدي الارتفاع الشديد في درجة الحرارة إلى ذوبان السبيكة وفقدان خصائصها المغناطيسية. علاوة على ذلك، يضمن التبريد الصحيح تحت مجال مغناطيسي احتفاظ المغناطيس بقوته ومحاذاته المطلوبة.

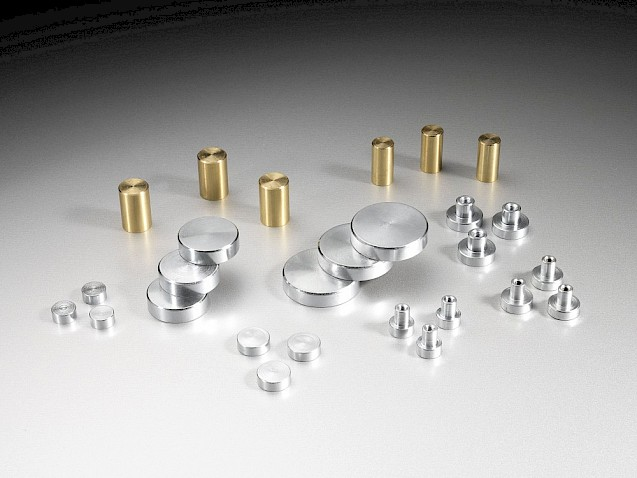

الخطوة 5: التشغيل والتشطيب

يُنتج التلبيد مغناطيسات دقيقة نوعًا ما تتطلب معالجةً أكثر. تُمكّن خطوات التشغيل والتلميع من تشكيل المغناطيس إلى شكله المثالي. عادةً ما تُصقل المغناطيسات المُلتَبدة لتتوافق مع حدود أبعادها الصارمة، وتُصقل. تُعد هذه المرحلة بالغة الأهمية، إذ يؤثر الحجم والشكل النهائي للمغناطيس بشكل مباشر على استخدامه.

تتضمن هذه العملية أيضًا تلميع وتنعيم السطح لإزالة أي عيوب قد تؤثر على أداء المغناطيس أو ملاءمته للاستخدام المقصود. الدقة ضرورية خلال هذه الخطوة، لأن أي خطأ بسيط قد يؤدي إلى مشاكل كبيرة في الأداء لاحقًا.

الخطوة 6: الطلاء والمغناطيسية

بعد تشكيل المغناطيسات بالشكل والحجم المطلوبين، تُستكمل آخر عمليتي الطلاء والمغنطة. ولإطالة عمرها الافتراضي ومنع التآكل، تُغطى المغناطيسات بطبقة واقية. وحسب الاستخدام المُخطط للمغناطيس، تُستخدم عادةً طبقات من النيكل (Ni) أو الزنك (Zn) أو مركبات واقية أخرى.

تمر المغناطيسات بمرحلة المغنطة النهائية بعد الطلاء. يُستخدم مجال مغناطيسي خارجي أثناء المغنطة لمحاذاة المجالات المغناطيسية داخل المادة، مما يُفعّل خصائصها المغناطيسية. تضمن هذه المرحلة عمل المغناطيس بكفاءة عالية، ويصل إلى أقصى إمكاناته المغناطيسية.

تُعد المغنطة مرحلةً مهمة، إذ تُحدد خصائص أداء المغناطيس وتُفعّل مجاله المغناطيسي. وتعتمد قوة المغناطيس واستقراره ومقاومته لإزالة مغنطته على نوع وقوة المجال المغناطيسي المُطبّق خلال هذه العملية.

كيفية اختيار المعالجة السطحية لمغناطيس SmCo؟

يُحسّن معالجة السطح من عمر مغناطيسات SmCo بشكل كبير. تُستخدم طلاءات مختلفة لحماية المغناطيس من الأكسدة والتآكل والصدأ، وذلك حسب الاستخدام. ومن أكثر معالجات السطح شيوعًا لمغناطيسات SmCo طلاءات النيكل (Ni) والزنك (Zn). تُطيل هذه الطلاءات عمر المغناطيس وأدائه، لا سيما في البيئات القاسية، مثل الظروف البحرية أو درجات الحرارة العالية. يجب اختيار معالجة السطح مع مراعاة البيئة التي سيُستخدم فيها المغناطيس ودرجة الحماية المطلوبة.

مزايا وعيوب مغناطيسات SmCo

فيما يلي فوائد وعيوب مغناطيسات SmCo

المزايا

تتميز مغناطيسات SmCo بخصائص فائقة، مثل كثافة الطاقة العالية، وثبات درجة الحرارة الممتاز، ومقاومة التآكل. وهي مثالية للاستخدامات في درجات الحرارة العالية، كما هو الحال في قطاعي الطيران والسيارات، إذ يمكنها العمل في درجات حرارة تصل إلى 350 درجة مئوية. كما تتميز مغناطيسات SmCo بقوة إجبارية عالية، ما يعني أنها مقاومة لإزالة المغناطيسية.

العيوب

على الرغم من مزايا مغناطيسات SmCo العديدة، إلا أنها أكثر هشاشة من أنواع أخرى من المغناطيسات، مثل NdFeB. تزيد هشاشتها من قابليتها للتلف الناتج عن الصدمات أو الإجهاد. علاوة على ذلك، تؤثر تكلفة إنتاجها للمواد الخام على ميلها للارتفاع. ورغم تفوقها في الظروف القاسية، إلا أن بعض الاستخدامات قد تجد أن سعرها المرتفع باهظًا.

مجالات تطبيق مغناطيسات SmCo

تُستخدم مغناطيسات SmCo في مجموعة واسعة من القطاعات والاستخدامات. وتُعدّ خصائصها المغناطيسية العالية واستقرارها في درجات الحرارة العالية من المكونات الرئيسية في قطاعات مثل الفضاء والجيش والإلكترونيات. وتُستخدم مغناطيسات SmCo في أنظمة الدفع وأجهزة الاستشعار التي تتطلب عمرًا افتراضيًا طويلًا في درجات الحرارة العالية في الطائرات. كما أنها حيوية في المحركات الكهربائية للسيارات الكهربائية والمعدات الطبية مثل أجهزة التصوير بالرنين المغناطيسي. وتُظهر مغناطيسات SmCo قابليتها للتكيف في العديد من القطاعات، بما في ذلك أنظمة الرفع المغناطيسي، وتوربينات الرياح، وأجهزة استشعار السيارات.

خاتمة

تُعدّ مغناطيسات SmCo قيّمة للغاية بفضل خصائصها المغناطيسية القوية، وثباتها الحراري، ومقاومتها للتآكل. صُنعت هذه المغناطيسات باستخدام طرق دقيقة، تشمل تحضير المواد، والتلبيد، والتشغيل الآلي، والطلاء. على الرغم من عيوبها، كالهشاشة والتكلفة، إلا أن مزاياها الخاصة تجعلها حيوية للغاية في الاستخدامات المهمة. سواءً كان قطاع عملك هو الفضاء، أو الإلكترونيات، أو غيرهما، فإن معرفة كيفية إنتاج مغناطيسات SmCo تُمكّنك من تقدير دورها في التكنولوجيا المعاصرة. تُعد مغناطيسات SmCo جزءًا أساسيًا في الأنظمة عالية التقنية، حيث تضمن قدرتها على التكيف، إلى جانب تقنيات التصنيع المتطورة، أنها ستُلهم الإبداع دائمًا في العديد من القطاعات.